<del id="2s00k"></del>

|

公司基本資料信息

|

||||||||||||||||||||||||||||||||

近年來,各燒結(jié)廠日益重視整體管理自動(dòng)化問題,采用管理信息系統(tǒng)自動(dòng)化與生產(chǎn)過程自動(dòng)化相結(jié)合的集散型控制系統(tǒng)(DCS)已成為老廠改造、新廠設(shè)計(jì)的主流。目前,DCS廣泛應(yīng)用于各大中型燒結(jié)廠并在生產(chǎn)中扮演著越來越重要的角色。它的特點(diǎn)是既克服了模擬儀表功能的單 性和局限性,又避免了計(jì)算機(jī)控制高度集中的危險(xiǎn)性,它結(jié)構(gòu)靈活,擴(kuò)充方便,有很高的可靠性。

國(guó)內(nèi)大中型燒結(jié)廠中,以寶山鋼鐵集團(tuán)公司三期燒結(jié)工程和武漢鋼鐵集團(tuán)公司的新四燒為新型現(xiàn)代化燒結(jié)廠的代表,他們的燒結(jié)機(jī)規(guī)模分別為450m2和435m2.本文主要以這二者為例介紹處于國(guó)內(nèi) 水平的燒結(jié)過程檢測(cè)與自動(dòng)控制的應(yīng)用現(xiàn)狀。

燒結(jié)廠的自動(dòng)化系統(tǒng)分為兩 :機(jī)、電、氣 體化的設(shè)備控制 和過程管理 。設(shè)備控制 包括儀表的直接數(shù)字控制(DDC)及電氣的順序邏輯控制(PLc),既完成各種工藝過程量的自動(dòng)測(cè)量和連續(xù)控制,又完成各種工藝設(shè)備的啟、停等連鎖和程序控制。過程管理 主要由過程管理計(jì)算機(jī)對(duì)設(shè)備控制 送來的所有生產(chǎn)過程信息進(jìn)行運(yùn)算處理,打印成各種生產(chǎn)報(bào)表,并與區(qū)域計(jì)算機(jī)或其他單元過程機(jī)進(jìn)行數(shù)據(jù)通信等。

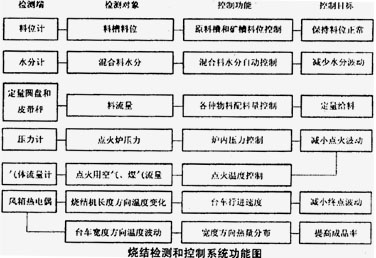

根據(jù)燒結(jié)工藝流程的特點(diǎn),將燒結(jié)過程劃分為原料準(zhǔn)備系統(tǒng)、配料系統(tǒng)、混合系統(tǒng)、燒結(jié)系統(tǒng)、冷卻系統(tǒng)、成品管理系統(tǒng)、余熱回收及主排氣系統(tǒng)、除塵和水處理系統(tǒng)等若干個(gè)子系統(tǒng)分別實(shí)現(xiàn)分散控制、集中管理。主要的檢測(cè)和控制功能如下圖所示。

( )原料準(zhǔn)備系統(tǒng)

燒結(jié)原料數(shù)量大,品種繁多,粒度及化學(xué)性質(zhì) 不均 。原料特性的波動(dòng)是造成燒結(jié)生產(chǎn)不穩(wěn)定的 個(gè)不可忽視的因素。采用 進(jìn)的方法和技術(shù)加強(qiáng)原料準(zhǔn)備階段的檢測(cè)和自動(dòng)控制可以在很大程度上減小原料變化對(duì)燒結(jié)的影響。

在原料準(zhǔn)備系統(tǒng)中,主要檢測(cè)和控制的項(xiàng)目有各料槽料位的檢測(cè)(包括粗熔劑槽、熔劑破碎室礦槽、熔劑篩分室礦槽、粗燃料槽、燃料粗破碎槽、燃料細(xì)破碎槽),信號(hào)送計(jì)算機(jī),料位上下限報(bào)警并送電氣連鎖。系統(tǒng)中采用的料位檢測(cè)儀是重錘式料位儀。

(二)配料系統(tǒng)

配料系統(tǒng)檢測(cè)和控制項(xiàng)目有:

(1)配礦料槽的料位自動(dòng)檢測(cè)和各種原料配礦方案的選取。配料礦槽采用稱重式料位儀和重錘式料位儀進(jìn)行連續(xù)料位測(cè)量,將信號(hào)送計(jì)算機(jī),并用電容式料位開關(guān)作料位 限檢測(cè)、報(bào)警和連鎖;在大多數(shù)燒結(jié)廠,配礦方案 般是靠專家經(jīng)驗(yàn)參考 前配礦實(shí)例,依據(jù)燒結(jié)礦的反饋情況進(jìn)行調(diào)整,有較大盲目性。寶鋼近來開發(fā)的 個(gè)基于神經(jīng)網(wǎng)絡(luò)的配礦專家系統(tǒng)應(yīng)用表明,這 思路和技術(shù)是比較適用于配礦問題的。

(2)原料排料控制。自動(dòng)配料用定量圓盤給料控制裝置和皮帶秤進(jìn)行原料配料。將各種原料以 定的配合系數(shù)與綜合給料量設(shè)定值相乘,再由控制單元輸出操作信號(hào)驅(qū)動(dòng)切出裝置,以實(shí)現(xiàn)定量給料的自動(dòng)控制,熔劑、燃料配料后混合料計(jì)量、積算和 限報(bào)警。

(3)燃料水分、原料水分的自動(dòng)測(cè)量、顯示、記錄、上下限報(bào)警、將信號(hào)送計(jì)算機(jī)和電氣連鎖。

(三)混合系統(tǒng)

混合系統(tǒng)檢測(cè)和控制的項(xiàng)目主要是 、二次混合機(jī)加水量的檢測(cè)和控制,加水水壓低壓報(bào)警,將信號(hào)送計(jì)算機(jī)和電氣連鎖。

水分的檢測(cè)和控制是燒結(jié)操作中的 個(gè)難點(diǎn),嚴(yán)格控制混合料水分的標(biāo)準(zhǔn)值和誤差范圍,以提高混合料透氣性和抑制過濕帶過寬。常用的檢測(cè)方法有:熱干燥法、中子測(cè)定法、快速失重法、紅外線測(cè)定法和電導(dǎo)法。其中熱干燥法和快速失重法是間歇式測(cè)定法,要想實(shí)現(xiàn)水分的快速在線連續(xù)測(cè)定,則需采用中子法、紅外線法和電導(dǎo)法。現(xiàn)場(chǎng)采用較多的是中子水分儀和紅外水分儀。混合添加水流量采用電磁流量計(jì)測(cè)量,氣動(dòng)薄膜調(diào)節(jié)閥調(diào)節(jié)。本溪鋼鐵公司 二煉鐵廠采用的燒結(jié)混合料檢測(cè)及智能控制系統(tǒng),將前饋模糊控制和反饋專家控制相結(jié)合,控制目標(biāo)達(dá)到混合料水分含量在(7.0土0.5)%標(biāo)準(zhǔn)偏差范圍內(nèi)。

混合料槽料位采用稱重式全支點(diǎn)方式進(jìn)行自動(dòng)測(cè)量、顯示、報(bào)警,將信號(hào)送計(jì)算機(jī),由計(jì)算機(jī)和電氣連鎖控制。根據(jù)料槽的輸入料量、排礦量以及料位的測(cè)量信號(hào)等因素對(duì)料位進(jìn)行連續(xù)自動(dòng)控制。

會(huì)員業(yè)務(wù):

會(huì)員業(yè)務(wù): 企業(yè)認(rèn)證:

企業(yè)認(rèn)證: 技術(shù)支持:

技術(shù)支持: 新聞投稿:

新聞投稿: 戰(zhàn)略合作:

戰(zhàn)略合作:

滬公網(wǎng)安備31012002006133