|

隨著國家環保力度的不斷加強,煙氣排放標準的不斷提高,許多原有工藝(低溫煙氣)已無法滿足新的環保排放標準,脫硫脫硝除塵 體化在此背景下應運而生。脫硫脫硝除塵 體化技術可在原有裝置上進行升 改造,具有投資低、施工時間短、效果顯著等優點,除塵、脫硫、脫硝 體化技術幫助越來越多的企業實現節能減排、超低排放。

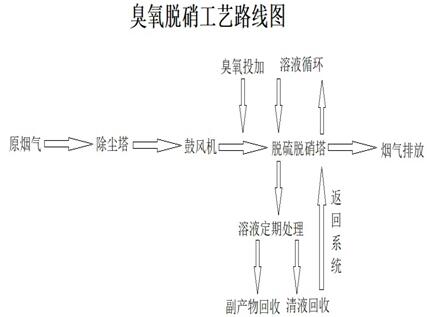

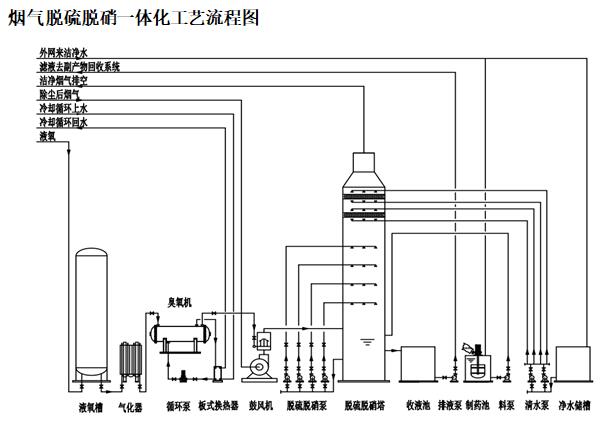

工藝流程:

煙氣 進入除塵設備,經凈化除塵后由引風機加壓進入脫硫脫硝塔塔,煙氣脫硫采用成熟脫硫技術,脫硝采用臭氧氧化脫硝工藝,在塔內同時進行二氧化硫及氮氧化物吸收,脫硫脫硝處理后的合格煙氣經氣液分離后進入煙囪進行排放,脫硫脫硝過程中產生的廢液進行回收處理。

除塵原理:

LCMD布袋除塵器

含塵氣體從袋式除塵器入口進入后,通過煙氣分配裝置均勻分配進入濾袋,當含塵氣體穿過濾袋時,粉塵即被吸附在濾袋上,而被凈化的氣體則從濾袋內排出。當吸附在濾料上的粉塵達到 定厚度時,電磁閥開啟,噴吹空氣從濾袋出口處自上而下與氣體排出的相反方向進入濾袋,將吸附在濾袋外表面的粉塵清落至下面的灰斗中。

煙氣脫硫脫硝原理:

煙氣脫硫脫硝 體化技術主要利用臭氧將煙氣中的氮氧化物氧化為高價態的酸性氣體,在塔內同堿性溶液逆向接觸后,煙氣中的二氧化硫和氮氧化物同時被堿性溶液吸收,從而達到在 個塔內實現脫硫脫硝的目的。其反應機理主要分為臭氧氧化反應及吸收反應兩部分。

臭氧氧化反應原理:

臭氧氧化主要利用了臭氧的選擇性和強氧化性。

當臭氧添加量同 氧化氮摩爾比≤1時,主要發生以下反應:

NO+O3→NO2+O2

此時主要產物為二氧化氮。

臭氧添加量同 氧化氮摩爾比>1時,此時發生過氧化反應,主要發生以下反應:

NO+O3→NO2+O2

NO2+O3→NO3+O2

NO2+NO3→N2O5

此時主要產物為二氧化氮、五氧化二氮等。

吸收反應原理:

以碳酸鈉溶液吸收為例:

SO2+Na2CO3=Na2SO3

2Na2SO3+O2=2Na2SO4

2NO2+Na2CO3=NaNO3+NaNO2+CO2

NO+NO2+Na2CO3=2NaNO2+CO2

煙氣脫硫脫硝 體化工藝流程圖

脫硫技術比較

煙氣脫硫技術超過200種。按脫硫產物是否回收,煙氣脫硫可分為拋棄法和再生回收法,前者脫硫混合物直接排放,后者將脫硫副產物以硫酸或硫磺等形式回收。按脫硫產物的干濕形態,煙氣脫硫又可分為濕法、半干法和干法工藝。

針對除塵脫硫脫硝指標的要求,鍋爐煙氣情況,根據我公司多年來有針對性處理大氣中粉塵、二氧化硫、氮氧化物等積累的大量經驗與豐富數據,鈉法鎂法在脫硫脫硝 體化項目運用成熟效果良好。

脫硫脫硝 體化技術優勢

1)脫硫脫硝 體化設計,可節約 次性投資成本。

2)脫硫脫硝效率高。脫硫率高達95%以上,脫硝率可達到85%以上,且脫硫后的煙氣中不但二氧化硫及氮氧化物濃度很低,而且煙氣含塵量也大大減少。

3)技術成熟,運行可靠性好。

4)吸收劑資源豐富,降低運行成本。

5)脫硫副產物可外賣,創造 定的經濟效益。

6)技術進步快。近年來國內外對脫硫脫硝 體化工藝進行了深入的研究與不斷的改進,塔內流速大幅度提高,噴嘴性能進 步改善等。通過技術進步和創新,可望使該工藝占地面積較大等問題逐步得到妥善解決。

典型工程案例

天齊鋰業

該項為EPC工程,將原有煙氣脫硫裝置改造為脫硫脫硝 體化,排放滿足環保要求。

改項目原有脫硫裝置為單塔脫硫,采用鈣法脫硫,但煙氣出口硫含量不能達標。采用我公司的脫硫脫硝 體化技術,投用前實測氮氧化物為180-350mg/m³,投用后出口氮氧化物實測值26mg/m³,折算值51.50mg/m³,效果顯著。

株洲冶煉

回轉窯爐 煙氣量33000(標況),

煙溫 53℃

氮氧化物220-260mg/m³(實測值),

處理后氮氧化物30-50mg/m³(實測值)

旭陽焦化

130T焦化爐,煙氣總量240000m³/h

氮氧化物從1200mg/m³降到150mg/m³

臭氧氧化+LCO法

永鑫焦化

煙氣總量320000m³/h,130T焦化爐

煙氣溫度:~110℃

進口二氧化硫含量:≤100mg/m³

出口二氧化硫含量:0

進口氮氧化物含量:325-375mg/m³(實測值)

出口氮氧化物含量:≤75mg/m³(50-80(實測值)

燕京啤酒項目

煙氣總量400000m³/h

8臺20噸的燃煤鏈條爐

氮氧化物從380mg/m³降到30mg/m³

|

會員業務:

會員業務: 企業認證:

企業認證: 技術支持:

技術支持: 新聞投稿:

新聞投稿: 戰略合作:

戰略合作: